Пластины арсенида галлия GaAs. Технология изготовления.

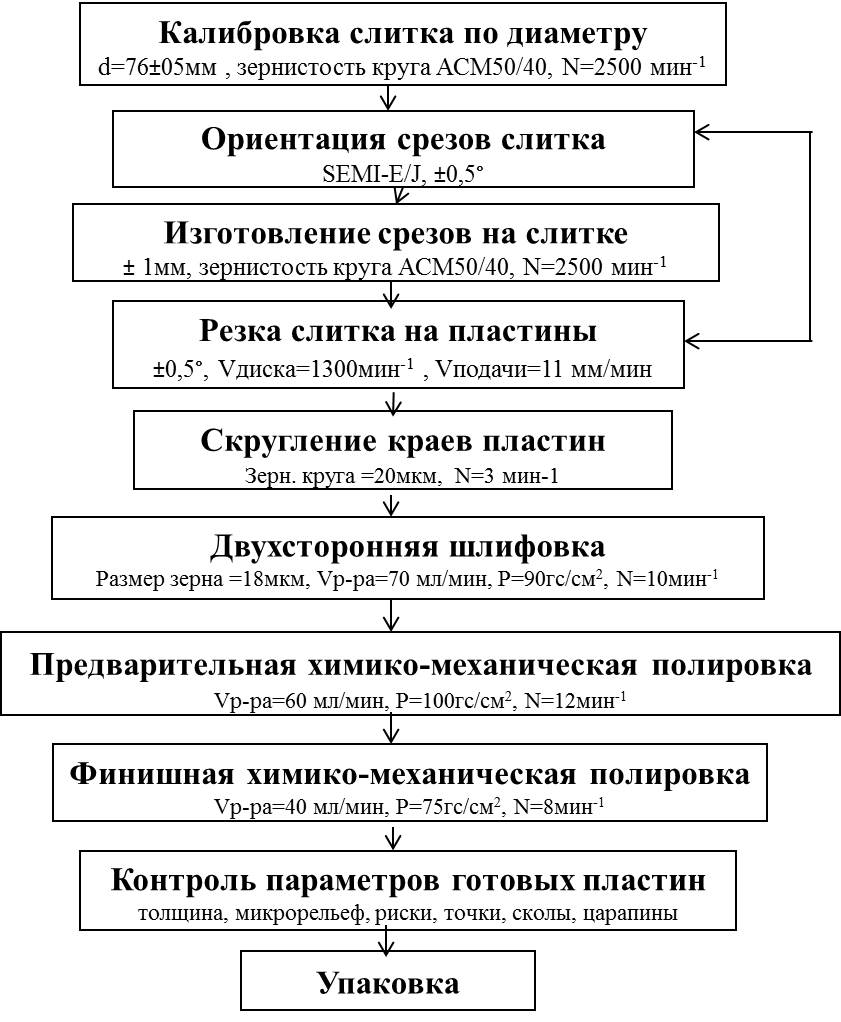

Некоторые операции изготовления пластин GaAs.

Лазерная маркировка пластин GaAs.

Маркировка пластин GaAs (общепринятая)

В обозначении марки GaAs указывают вид материала (АГ – арсенид галлия), способ получения (Ч – по методу Чохральского, Н – методом направленной кристаллизации), вид легирующей примеси (Ц – цинк, О – олово, Т – теллур, К – кремний, (s-i) – нелегированный GaAs(полуизолятор). К буквенному обозначению добавляют две цифры, из которых первая означает величину концентрации основных носителей заряда, вторая – показатель десятичного порядка этой величины. Например, АГЧЦ – 21-19 (арсенид галлия, полученный методом Чохральского, легирован цинком, марки 2, концентрация основных носителей заряда 1 ⋅ 1019 см–3.

В обозначении марки GaAs указывают вид материала (АГ – арсенид галлия), способ получения (Ч – по методу Чохральского, Н – методом направленной кристаллизации), вид легирующей примеси (Ц – цинк, О – олово, Т – теллур, К – кремний, (s-i) – нелегированный GaAs(полуизолятор). К буквенному обозначению добавляют две цифры, из которых первая означает величину концентрации основных носителей заряда, вторая – показатель десятичного порядка этой величины. Например, АГЧЦ – 21-19 (арсенид галлия, полученный методом Чохральского, легирован цинком, марки 2, концентрация основных носителей заряда 1 ⋅ 1019 см–3.

В обозначениях марки пластин GaAs дополнительно указываются: номинальный размер пластины в дюймах или миллиметрах, номинальная толщина пластины в микрометрах, кристаллографическая ориентация основной плоскости пластины и разориентация основной плоскости пластины на угол Y в направлении другой плоскости, наличие основного и дополнительного базового срезов в соответствии со стандартами, наличие фаски, тип обработки поверхностей пластин (односторонняя или двусторонняя полировка или шлифовано-травленная пластина).

Примеры обозначения пластин GaAs:

GaAs(Te)-50.8-400-(100)-US-P/E – 50.8 мм – номинальный диаметр, 400 мкм – номинальная толщина, (100) – ориентация плоскости пластин,

US – наличие основного и дополнительного базовых срезов в соответствии со стандартами SEMI US, P/E – односторонняя полировка;

АГЧK-50.8-450-(111)-EJ-ОСП – GaAs(Si) – марка монокристаллического арсенида галлия, 50.8 мм – номинальный диаметр, 450 мкм - номинальная толщина, (111) – ориентация плоскости пластин, EJ – наличие основного и дополнительного базовых срезов в соответствии со стандартами SEMI EJ, ОСП – односторонняя полировка;

АГЧЦ-39.5-400-(100)20′(110)-OF(110)12-IF(900CW)8-ОСП – GaAs(Zn) – марка монокристаллического арсенида галлия, 39.5 мм– номинальный диаметр, 400 мкм – номинальная толщина, (100) – ориентация плоскости пластин, 20′(110) – угол разориентации пластин от основной плоскости в направлении плоскости (110) (′ - в минутах), OF(110)12 – основной базовый срез в плоскости (110), длина 12мм, IF(900CW)8- дополнительный срез длиной 8 мм повернут в плоскости пластины на 90 град. по (CW) часовой стрелки, ОСП – односторонняя полировка;

АГЧТ-40,0-320-(100)3(0-1-1)-EJ-ДСП – GaAs(Te) – марка монокристаллического арсенида галлия, 40.0 мм– номинальный диаметр , 320 мкм - номинальная толщина, (100) – ориентация плоскости пластин, 30(011) – угол разориентации пластин от основной плоскости в направлении плоскости (011) (0 - в градусах), EJ – наличие основного и дополнительного базовых срезов в соответствии со стандартами SEMI EJ , ДСП – двусторонняя полировка;

АГЧП-15*20-350-(100)-БФ-ОСП - GaAs(s-i), 15*20 мм – номинальный размер прямоугольной формы, 350 мкм – номинальная толщина, (100) – ориентация плоскости пластин, БФ – без фаски, ОСП – односторонняя полировка;

GaAs(Si)-2ʺ-400-(111)-US-P/P – 2 дюйма– номинальный диаметр , 400 мкм - номинальная толщина, (111) – ориентация плоскости пластин, US – наличие основного и дополнительного базовых срезов в соответствии со стандартами SEMI US, P/P – двусторонняя полировка.

Контроль ориентации подложки GaAs

Спецификация на подложку содержит следующие данные об ориентации среза:

- стандарт обозначений - EJ (Europe/Japan) или US. «EJ» маркировка соответствует расположению для лицевой стороны подложки дополнительного среза по часовой стрелке относительно базового, «US» – против часовой стрелки.

- ближайшая к поверхности среза кристаллографическая плоскость, например, (100);

- отклонение среза от этой плоскости, например, 2о ±0.5о;

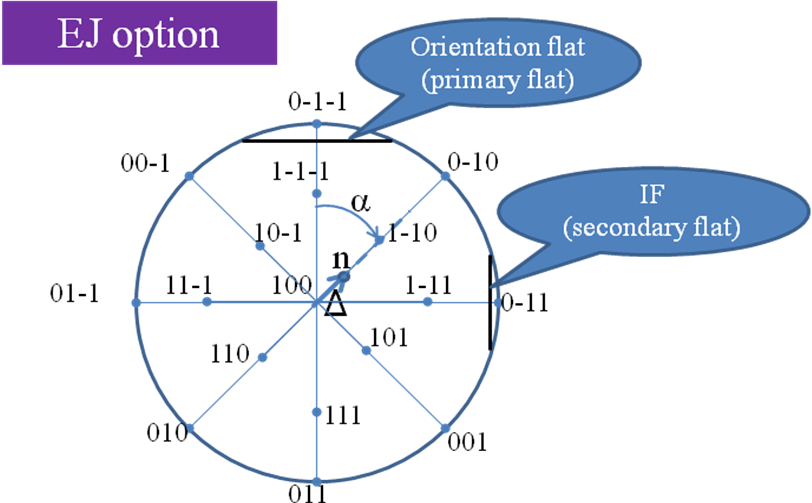

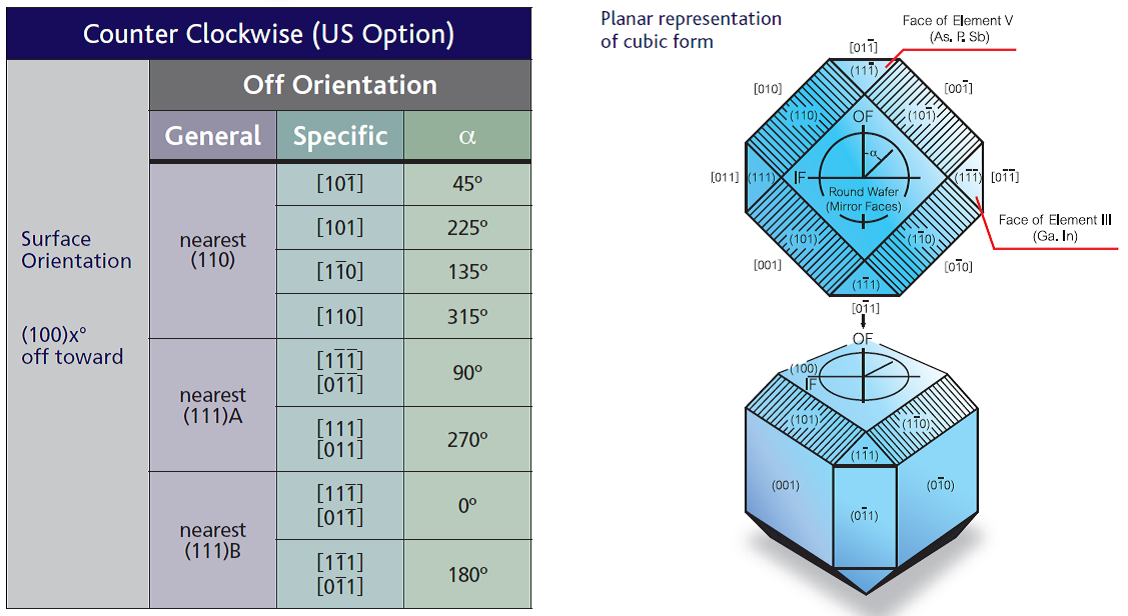

- направление отклонения - задается индексами ближайшей кристаллографической плоскости, к которой отклонен срез и дублировано «углом ориентации» α, который отсчитывается от нормали к основному боковому срезу (OF, orientation flat, он же primary flat, т.е. первичный срез) до проекции вектора нормали к срезу на поверхность среза (по ч.с.), см. рис. 1.

Это относится к лицевой стороне пластины, которая идентифицируется по положению «вторичного», дополнительного среза IF относительно первичного, α=90о на рис. 1. IF отличается от OF меньшими размерами. В кристалле эти срезы не эквивалентны, см. обсуждение ниже и Табл. 1.

Пример спецификации:

(100)2o off. Toward, <110> ±0.5о. Orientation angle 45o. EJ-option.

Без указания угла α возможна неоднозначность в понимании записи Toward, <110> -имеется ли в виду «ближайшая» или «боковая» плоскость, см. ниже.

На стереографической проекции выхода нормалей к плоскостям кристалла GaAs нормаль к срезу (n), изготовленного по такой спецификации, должна выглядеть следующим образом (лицевая сторона, EJ маркировка):

Рис. 1. Стереографическая проекция выхода нормалей к плоскостям кристалла GaAs и нормаль к срезу (n), изготовленного по спецификации (100)2o off. Toward, <110> ±0.5о. Orientation angle 45o. EJ-option.

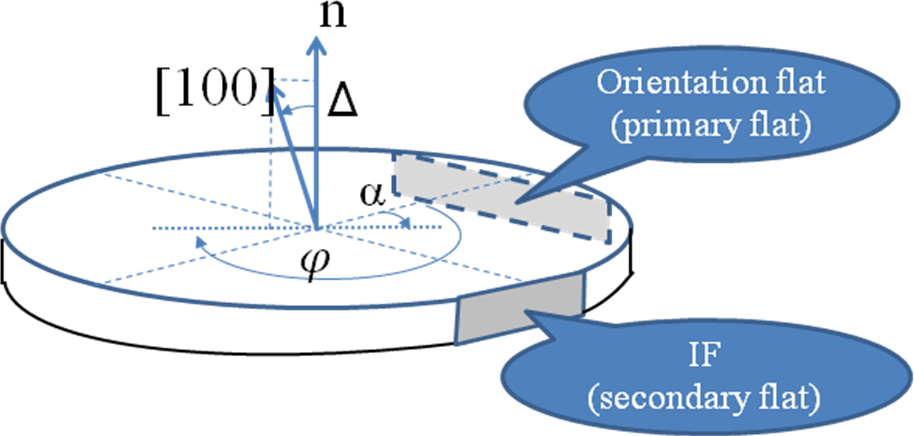

При выполнении контроля ориентации мы имеем дело с готовой пластиной среза, на которой нанесены боковые первичный и вторичный срезы. Кристаллографическая плоскость (100) отклонена от поверхности пластины. Вид пластины, соответствующей рис. 1, показан на рис. 2.

В рентгеновском дифрактометре пластина устанавливается на держатель своей плоской поверхностью, с помощью поворотов находится дифракционное отражение от кристаллографической плоскости (400). При этом фиксируется угол отклонения Δ и угол в плоскости φ, который отличается от α на 180о, если отсчет ведется от первичного среза по часовой стрелке. Рентгеновским методом проверить правильность нанесения самих срезов (различить между собой OF и IF) не удается, поскольку интенсивности отражений от (111)А и (111)В слишком мало различаются. Изготовитель слитков GaAs или производитель подложек (перед резкой слитка на пластины) должен делать это по форме ямок травления на торце слитка и наносить срезы OF и IF.

Рис. 2. Схематический вид пластины со срезами и направлениями нормалей к поверхности, (n), и кристаллографической плоскости (100).

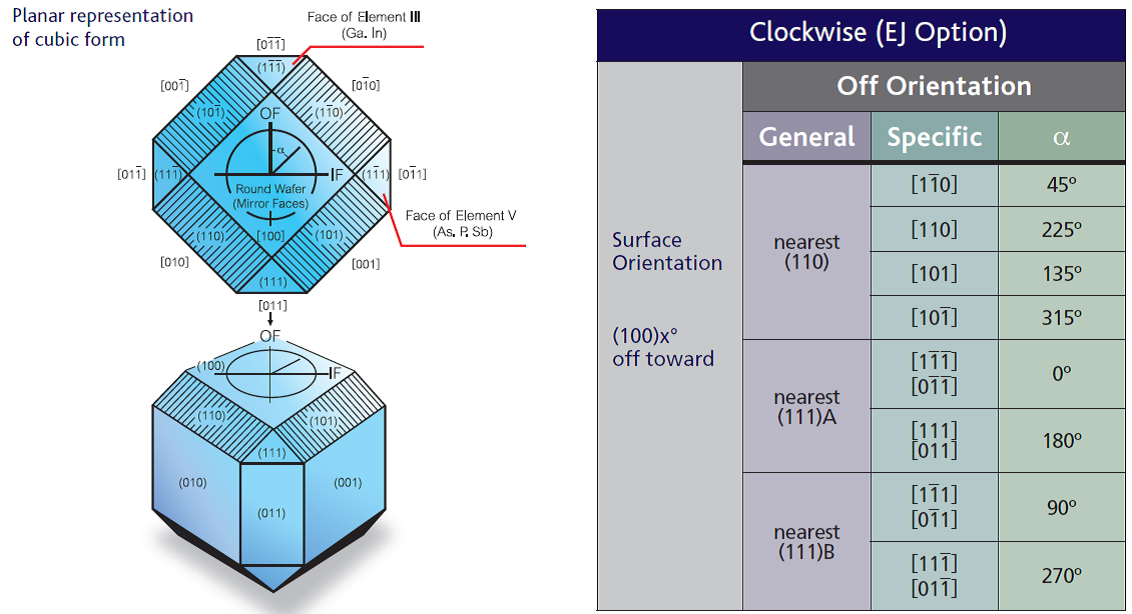

При анализе вариантов ориентации среза следует учитывать симметрию кристалла, которая делает эквивалентными некоторые варианты. В частности, симметрично эквивалентными для кристалла со структурой цинковой обманки являются срезы: (100), (010), (001), (-100), (0-10) и (00-1). На срезе (100) эквивалентны по свойствам срезы, отклоненные в направлениях к противоположным боковым плоскостям (011) и (0-1-1). Если указываются не боковые, а «ближайшие» плоскости, к которым отклонен срез, то для этого случая это будут (111) и (1-1-1), соответственно, см. рис. 1. Действительно, (100) + (011) = (111). Наглядное изображение кубической формы кристалла и соответствующих плоскостей приведены на рис. 3 для варианта EJ маркировки. Там же показано расположение срезов относительно атомных плоскостей, вводится определение ориентационного угла α.

Рис. 3. Представление кубической формы кристалла A3B5. Помечены основные плоскости, положения базового и дополнительного срезов (EJ-маркировка), введено определение ориентационного угла α.

Эквивалентны между собой и срезы, отклоненные к боковым (0-11) и (01-1), т.е. к ближайшим (1-11) и (11-1).

Между собой эти две группы срезов не эквивалентны, хотя в кристалле боковые плоскости (011) и (0-11) связаны осью симметрии 2z. Это связано с тем, что на пластине (100) ближайшие плоскости не эквивалентны: (111) это Ga - поверхность, плоскость (111)А, а (1-11) - это As- поверхность, обозначаемая плоскость (111)В в кристаллах А3В5. (111)А это плоскость «без минусов» (111), или «с двумя минусами», например (1-1-1). (111В) это плоскость с тремя минусами (-1-1-1) или с одним минусом, например (1-11).

При отклонениях среза (на одинаковые углы) к боковым плоскостям (010), (001), (0-10) и (00-1) все 4 среза эквивалентны, поскольку и боковые и ближайшие плоскости, а это (110), (101), (1-10) и (10-1), в кристалле симметрично эквивалентны.

Сводная таблица для среза по (100) с разделением на эквивалентные и с указанием боковых и ближайших плоскостей, а также углов α, приведена на рис. 3. Аналогичные данные для US-маркировки (дополнительный срез IF расположен по направлению против часовой стрелки от базового OF) приведены на рис. 4.

Рис. 4. Представление кубической формы кристалла A3B5. Помечены основные плоскости, положения базового и дополнительного срезов (US-маркировка), введено определение ориентационного угла α.

Толщина пластин - в диапазоне 300-600 мкм является компромиссом между требованиями к жесткости и прочности подложки и стоимостью монокристаллического арсенида галлия.

Толщина пластины обычно измеряется в ее центре. При выполнении серии измерений в нескольких точках можно определить общее изменение толщины пластины (Total Thickness Variation - TTV), которое равно разнице между максимальным (tmax) и минимальным (tmin) значениями измеренной толщины:

TTV = tmax – tmin

Для описания отклонений формы пластин используется ряд параметров (табл.).

Деформации пластины в свободном состоянии – прогиб и коробление - определяются как исходным качеством изготовления пластины, так и воздействием на нее высокотемпературных операций нанесения функциональных слоев и легирования.

В отличие от прогиба (Bow), измеряемого только в центре пластины, коробление (Warp) оценивает деформации всей срединной поверхности и учитывает максимальные (RPDmax - Reference Plane Deviation) и минимальные (RPDmin)отклонения срединной поверхности вверх и вниз от базовой плоскости:

Warp = RPDmax – RPDmin

Таблица Параметры деформации пластин

|

Параметр |

Определение |

Эскиз |

|||

|---|---|---|---|---|---|

|

Прогиб Bow |

Отклонение центральной точки срединной поверхности пластины в свободном состоянии от базовой поверхности |

|

|||

|

Коробление Warp |

Разность максимального и минимального отклонений срединной поверхности пластины в свободном состоянии от базовой поверхности |

|

|||

|

Общее изменение толщины Клин Total Thickness Variation (TTV) |

Разность между максимальным и минимальным значениями толщины пластины |

|

|||

|

Полное измеренное показание Total Indicated Reading (TIR) |

Максимальные отклонения поверхности пластины вверх и вниз от базовой (фокальной) плоскости. |

|

Важнейшим параметром пластин является плоскостность. При этом учитывается, что во время выполнения прецизионных операций микротехнологии пластина обычно крепится на вакуумном подложкодержателе. Ее обратная сторона плотно прижимается к плоской опорной поверхности держателя, также становясь максимально плоской.

Для оценки плоскостности используются параметры (таблица):

· уже упомянутое ранее общее изменение толщины пластины TTV, поскольку при прилегании обратной стороны пластины к плоскому держателю, разница между максимальным (tmax) и минимальным (tmin) значениями измеренной толщины пластины характеризует ее неплоскостность

· полное измеренное показание (Total Indicated Reading, TIR) - максимальные отклонения поверхности пластины вверх и вниз от базовой плоскости. Чаще всего в качестве базовой используется фокальная плоскость, поэтому этот параметр имеет эквивалентное название отклонение фокальной плоскости (Focal Plane Deviation, FPD).

Базовая плоскость проводится через выступы и впадины на поверхности пластины на основе регрессионного анализа измеренных значений. Выявляющийся при этом угол наклона верхней плоскости относительно нижней (опорной), может быть устранен в установке совмещения и экспонирования поворотом плоскости подложкодержателя на требуемое значение.

Отметим, что значения неплоскостности определяются как для всей поверхности пластины (Global Flatness), так и для отдельных участков (Site Flatness).

Для уменьшения микросколов, внутренних напряжений и утолщений функциональных слоев на кромке пластины профильным шлифованием формируется фаска. Контур фаски в соответствии со стандартом SEMI M73 может быть полукруглой формы или иметь более сложную форму (рис. ).

|

|

Параметр |

Значение |

|

Ширина кромки, мкм (Edge Width) |

350 |

|

|

Угол скоса (f), град (Bevel Angle) |

22,5 |

|

|

Радиус плеча (r), мкм (Shoulder Radius) |

202,5 |

Рис.Конфигурация и параметры фаски на кремневой пластине

В последнем случае контур включает скосы под углом f к поверхностям пластины, плечи, образованные окружностями с радиусом r, и вершину.